This article is originally in Japanese. If you wish to read it in English, please use Google Translate by following

this link.

近ごろAIやロボットが世間の注目を集めています。物流業界でも様々なロボットが活躍し始めています。本記事では、物流ロボットの中でも近年注目を集めている物流倉庫内の自動化を実現するロボットの概要を解説します。

関連インサイト

物流倉庫業務の全体像

物流倉庫でのロボット活用による業務の自動化の話に入る前に、物流倉庫における業務の全体像について触れておきたいと思います。

物流倉庫に荷物が入ってきてから出ていくまで、入荷から出荷まで以下のような業務プロセスが存在します。

図1:物流倉庫業務の全体像

図1:物流倉庫業務の全体像

1. 入荷

トレーラーやトラックが物流倉庫に到着した際に、フォークリフトや手作業で様々な形態の荷物を慎重に下ろします。このプロセスでは、荷物が予定通り届けられたことを確認する入荷検品も行われ、品質保証の重要な段階となります。

2. 入庫

入荷した荷物を適切な保管場所まで移動させるのが入庫業務です。この段階では、パレットからダンボール単位に変更するデパレタイズや、ダンボールから単品へばらすための開梱等、届いた形態から保管する形態への変更を行うことがあります。

3. 保管

入庫した荷物を出庫・出荷まで保管しておくプロセスです。ここでは、商品が劣化しないよう品質管理を徹底し、出荷頻度や在庫量に応じて保管場所を最適化します。また、正確な在庫量の把握のために定期的な棚卸しも行われ、在庫管理の精度を高めます。

4. 出庫・ピッキング

小売店・顧客からの注文や他の拠点への出荷指示に基づいて、保管されている荷物をピックし、出荷準備を行います。物流倉庫における業務量の大部分を占めるこのプロセスでは、商品や出荷頻度など業務の特性に応じた業務設計がポイントになります。

5. 検品・梱包

出庫・ピッキングされた荷物が正しく、出荷指示に合致しているかを検査し、入庫とは逆にパレタイズや包装・梱包を経て出荷しやすい単位にまとめるプロセスです。

6. 出荷

検品・梱包が完了し、パレットやダンボールなど出荷準備が整った荷物をコンテナやトラックの荷台に積み込み、目的地へ送り出します。

ロボットによる自動化の背景と重要性

倉庫業務の自動化背景には経済的、社会的、技術的な要因があります。人件費削減や効率化によるコスト最適化、働き方改革や労働力不足への対応、そして技術進歩による新たな自動化可能性が推進力となっています。

コスト削減ニーズの高まり

物流業界では、運用コストの削減と効率の最適化が恒常的なテーマです。特に、直近の人件費の高騰は、業界全体にとって大きな負担となっており、コスト削減の対象として重要視されています。一方、技術の進歩によるロボットの低コスト化により、ロボットを活用したコスト最適化のインセンティブが相対的に高まっています。

労働力不足

物流業界では、物流ニーズの増加、少子高齢化による労働人口の減少、そして労働集約型の業務への魅力の低下という三重の課題によって相対的な労働力不足が慢性化しています。これらは、持続的かつ効率的な倉庫運営においてロボットの導入を加速させる要因となっています。

技術の進歩

AIによる認識技術の進歩、ロボットの制御や安全性の向上、業務管理する各種システムの普及によって、これまでは自動化が難しく、人手に頼っていた作業の低コストでの自動化を可能にしています。このような技術進歩による自動化可能な業務の拡大は今後も継続してゆくでしょう。

業務自動化を実現するロボット

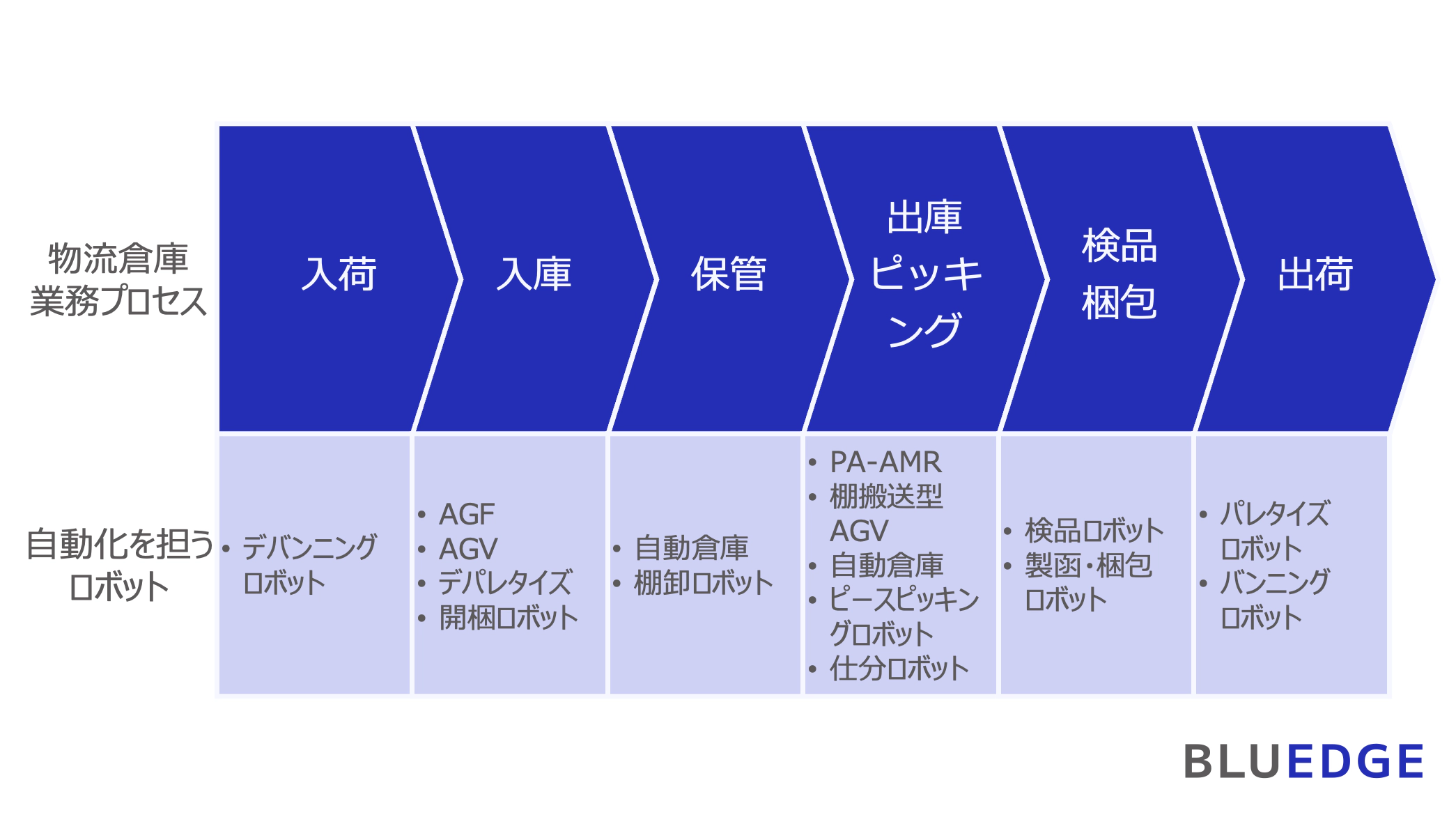

図2:物流倉庫の業務プロセスとロボット

図2:物流倉庫の業務プロセスとロボット

物流倉庫業務の自動化では、様々なロボットの導入が進みつつあります。「物流倉庫業務の全体像」で解説したそれぞれの業務プロセスごとに自動化を実現するロボットの紹介とその貢献について見ていきましょう。

1. 入荷の自動化

デバンニングロボット

デバンニングロボットは、コンテナやトラックから荷物を自動で荷下ろしするために設計されたロボットです。これらのロボットは、過酷な荷役作業の自動化により、作業者の身体的な負担を減少させ、作業時間の短縮を実現します。

荷物を認識するマシンビジョンに、汎用性のあるアーム型ロボットとコンベヤを組み合わせたシステムやバンニング専用に開発されたロボットなど様々なロボットが登場しています。

2. 入庫の自動化

入庫プロセスの自動化によって、人手による重い荷物や大量の荷物を運搬したり、入荷した形態から保管する形態に変更する労力と時間を削減し、業務の効率化を図ることが可能です。

自動誘導フォーク(AGF)と自動誘導者(AGV)

入庫プロセスの自動化には、パレット単位で荷物を運ぶ自動誘導フォークリフト(AGF)や様々な形態の荷物を運ぶ自動誘導車(AGV)などの搬送ロボットが存在します。

デパレタイズロボット

デパレタイズロボットは、パレット単位で入荷した荷物を保管単位に分解するロボットで、汎用性のあるアーム型ロボットや直交型ロボットを用いたシステムが存在します。

開梱ロボット

開梱ロボットは、ダンボールなどで入荷した荷物を段ボールから取り出すにあたって、箱を開けるロボットです。

3. 保管の自動化

保管プロセスの自動化は、特に自動倉庫システム(AS/RS)と棚卸しロボットによって実現されています。これらの技術は、効率的な保管空間の利用、迅速で正確な商品の出入庫、および在庫管理の正確性の向上に大きく寄与します。

自動倉庫システム(AS/RS)

自動倉庫システムは、パレット、段ボール、バケット(小物を格納する容器)単位で荷物を保管するシステムです。高密度の保管、入出庫の速度と精度、Goods-to-Person型ピッキング(後述)の実現による作業者の負担軽減を実現しています。

棚卸しロボット

棚卸しロボットは、主にPerson-to-Goods型のピッキングを採用した物流倉庫における在庫精度を高める役割をになっています。バーコードやRFIDタグの読み取りによって商品を識別し、在庫の正確な数を自動で記録します。

4. 出庫・ピッキングの自動化

ピッキングプロセスの自動化は、物流倉庫において作業効率と正確性を飛躍的に向上させる重要な論点です。以下では、Person-to-Goods (PTG) とGoods-to-Person (GTP) の二つの主要なアプローチについて、それぞれの自動化技術を紹介します。

Person-to-Goods(PTG)

PA-AMR (Picking Assist-Autonomous Mobile Robots)

PA-AMRは、物流倉庫内で作業者を商品の保管場所へ直接案内する自律移動ロボットです。これらのロボットは、作業者の移動効率を高めることにより、伝統的なPTGアプローチの下でのピッキング作業の時間を削減します。PA-AMRはナビゲーションと最適なルート計画を通じて、作業者が迅速に正しい商品をピックできるよう支援し、全体的な作業効率を向上させます。

Goods-to-Person(GTP)

棚搬送型AGV

棚搬送型AGVは、保管されている商品棚を作業者のもとへ直接搬送し、作業者がピッキングステーションで商品をピックするシステムです。この技術により、作業者の移動が削減され、ピッキングの効率と正確性が大幅に向上します。

自動倉庫システム(AS/RS)

自動倉庫システムは、商品を高密度に保管し、必要に応じて迅速かつ正確に商品をピッキングステーションへ搬送することができます。このシステムにより、保管効率の向上とピッキングプロセスの迅速化が実現されます。

ピースピッキングロボット

ピースピッキングロボットは、GTPのアプローチにおいて、ピッキングステーションで人手によって行われていた作業を自動化するためのロボットです。主に画像認識機能を活用して、搬送された商品から個々の荷物を識別し、必要な商品をピックします。これにより、作業の自動化と正確性の向上が図られ、人手によるエラーの減少と効率化が実現されます。

仕分けロボット

仕分けは、Person-to-Goods、Goods-to-Personを問わず、直前のプロセスにおいてある程度の単位でピッキングされた荷物を、注文や出荷指示の単位に分類する作業です。コンベヤを活用した大型の仕分け専用機のほか、小型AGV型を用いたソーターロボットやアーム型ソーターロボットが存在します。

5. 検品・梱包の自動化

検品と梱包のプロセスは、物流倉庫における出荷作業の最終段階であり、正確性が求められます。この工程の自動化により、出荷エラーの削減と作業効率の向上が実現されます。

検品ロボット

検品ロボットには、画像認識技術、バーコード読み取り、重量検品などの技術が用いられます。これにより、人の目では見逃しやすい細かなエラーも検出できるようになり、出荷作業の精度が向上します。

製函・梱包ロボット

製函・梱包ロボットには、専用機械やアーム型ロボットが活用されています。これらのロボットは、商品のサイズや形状に応じて箱を形成し、商品を正確に包装します。また、パレタイズロボットは、梱包された商品を出荷に適した形でパレット上に整理・積み重ねる作業を自動化します。

6. 出荷の自動化

出荷プロセスの自動化は、検品・梱包された商品を最終的にトラックやコンテナへ積み込む工程です。この段階の効率化は、全体的な物流プロセスのスピードアップとコスト削減に寄与します。

パレタイズロボット

パレタイズロボットは、梱包された商品を特定のパターンでパレット上に積み上げる作業を自動化するロボットです。これらのロボットは、複雑なパレタイズパターンの実行や重い荷物の取り扱いに優れており、人手では困難な高速かつ正確な積み上げを可能にします。このようにして、出荷準備の効率化と作業者の負担軽減が実現されます。

バンニングロボット

バンニングロボットは、荷物をトラックやコンテナに積み込む工程を自動化するために設計されたロボットです。これらのロボットは、過酷な積み込み作業の自動化により、作業者の身体的な負担を減少させ、作業時間の短縮を実現します。

積み込みに必要な正確な位置決めや、パレット単位や段ボール単位など、様々な形状・サイズの荷物を扱う柔軟性を備えています。

7. その他の搬送全般

物流倉庫内での搬送は、荷物が入荷から出荷まで移動するための重要なプロセスです。近年、自動誘導車(AGV)や自律移動ロボット(AMR)のような高度な技術が、物流倉庫内での搬送効率と柔軟性を飛躍的に向上させています。

AGV(自動誘導車)

AGVは、事前に設定されたルートに沿って自動的に移動する車両です。主に重い荷物や大量の荷物の搬送に用いられ、人手を必要とする従来の搬送方法に比べ、作業効率と安全性を大幅に向上させます。

AMR(自律移動ロボット)

AMRは、環境を認識して自律的に動き回ることができる高度な移動ロボットです。障害物を避けながら最適なルートを選択し、搬送物を目的地まで運びます。その柔軟性と効率性から、多種多様な物流倉庫のニーズに対応可能です。

コンベヤシステム

物流倉庫における従来の搬送方法として、コンベヤシステムも広く使用されています。コンベヤは、特定のルート上で連続的に荷物を移動させることができ、大量の荷物を迅速に搬送するのに適しています。ただし、本文書ではコンベヤをロボットの範疇に含めていませんが、自動化システムの一部として物流倉庫内で重要な役割を果たしています。

まとめ

この記事では、「物流倉庫向けロボット解説シリーズ」の初回の記事として、物流倉庫の業務フロー全体と、各業務プロセスの自動化支えるロボットについて概観しました。

ロボットによる自動化は、労働力不足への一つの答えであり、それ以外にも作業プロセスの標準化、そして作業環境の安全性向上という複数の利点を提供します。

AIの発展とロボット技術の進化により、物流倉庫内の業務はこれまでにないほどスマートで効率的に変化しつつあります。これらの技術進歩は、業界全体の生産性を高め、直面する課題の解決だけでなく、新たな価値を生み出す可能性を秘めています。

最後に、この記事がロボットによる物流倉庫業務の自動化を考え、持続的なビジネスの構築に向けた一歩を踏み出すきっかけになれば幸いです。技術革新の旅は始まったばかりです。次回以降も、ご期待ください。

ロボット導入コンサルティングについて

倉庫内業務とロボット技術に関する知見を活かし、物流拠点へのロボット導入プロジェクトをサポートしています。ロボット導入計画の策定、現状の分析、導入後の業務設計、最適なロボットの選定、プロジェクト管理、導入後の業務改善に至るまで、一貫したサポートを提供します。

物流ロボット関連のインサイト

- 物流ロボット導入成功への10のポイント

- LogiMAT2024視察:ピッキングロボット

- LogiMAT2024視察:自動倉庫

- ピッキングロボットの構成と動作の流れ

- VLM/LLM活用によるピッキングロボットの進化

- 物流倉庫自動化の成熟度モデル

当社について

BLUEDGE(ブルーエッジ)では、 「あるべき姿」をともに描くコンサルティング と 「あるべき姿」をカタチにするシステム開発 を通じて、お客様の戦略策定から実行までを一貫体制でご支援しています。